ДИОРАМА ИЗ ЭПОКСИДНОЙ СМОЛЫ СВОИМИ РУКАМИ

Самым популярным материалом в маломерном судостроении на сегодня являются композитные материалы на основе эпоксидно-диановой смолы. Жидкая эпоксидная смола используется не только для постройки корпусов лодок, катеров и яхт, но и для ремонта любого вида сложности, а также для пропитки, оклейки и т. Однако для получения результата, отвечающего необходимым стандартам качества, надежности и безопасности, требуется не только материал высшего сорта, который можно купить по доступной стоимости, но и точное следование технологии. Стеклопластик на основе неотвержденной двухкомпонентной эпоксидной смолы широко используется в различных отраслях. Незаменимость этого материала в малом судостроении обусловлена набором ценных и уникальных качеств. Стеклопластик — легкий, прочный, технологичный и удобный в применении материал.

Какую эпоксидную смолу следует использовать для ремонта лодок

Как показывает опыт, типичными повреждениями пластмассовых судов являются пробоины и трещины в корпусе, отрыв набора, переборок, и банок от обшивки, потертости вплоть до истирания нескольких слоев стеклоткани по днищу , выкрашивание декоративного слоя. Во всех случаях хорошее качество можно получить лишь при соблюдении определенного режима, в первую очередь—температуры и влажности воздуха. В теплый безветренный день возможен ремонт и под открытым небом.

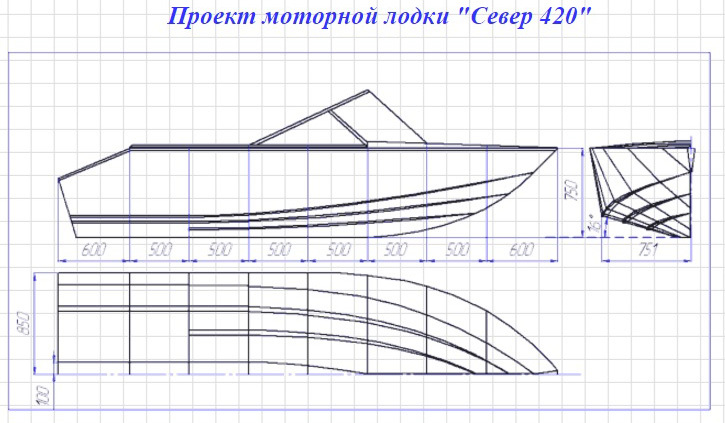

В качестве основного материала для изготовления лодки нами использовалась березовая фанера 6 мм марки ФСФ. После анализа трудозатрат и стоимости материалов был заказан готовый шаблон, выполненный на станке ЧПУ по прилагающемуся ниже чертежу, на 4-х листах фанеры размером х мм. В итоге стоимость уже выпиленных деталей оказалась чуть выше стоимости материала, при этом такой подход позволил сэкономить массу времени и значительно упростить процесс. Наносим разметку для отверстий под проволоку по периметру деталей дна будущей лодки с промежутками 13—15 и на расстоянии 7—9 мм. Скрепляем детали дна лодки между собой при помощи вязальной проволоки диаметр 1,2—2 мм и пассатижей, продевая небольшие куски проволоки в отверстия и скручивая их концы.